A cura di Fabio Camorani*

Sappiamo che le aziende applicano in gran parte quello che chiamiamo “Management by Results”: a cadenza regolare (si spera) si controllano i risultati e si discutono comparandoli agli obiettivi. Ho sempre pensato all’immagine della chiusura della stalla quando ormai tutti i buoi sono scappati. Come può essere utile discutere dei risultati tempo DOPO? E farlo rinchiusi in una stanza? E, soprattutto, perché mai un bel risultato (obiettivo raggiunto) deve corrispondere a un successo?

Sono sempre stato più affine al “Management by Means”. Il risultato è sostanziale per la sopravvivenza di una attività, ma il come lo si è raggiunto è almeno altrettanto importante. Questo, dunque, induce all’analisi del come si è raggiunto anche un risultato positivo: abbiamo avuto fortuna? Siamo stati bravi? Tutto secondo il piano o no? E nel breve-medio periodo sarà ancora positivo continuando così?

Durante queste discussioni mi appare sempre più evidente come non solo sia tutto una questione di leadership (come dice Freddy Ballé), ma anche quanto sia fondamentale il “Trial & Error”.

Nel “Management by Results” si danno target e si aspettano risultati, come se fosse chiaro ed evidente come raggiungerli. Ma non è vero: nel mondo reale non sappiamo come raggiungere un target ambizioso, innovativo. Nel “Management by Means”, al contrario, è chiara a tutti la situazione obiettivo (dove voglio arrivare), ma anche che non sappiamo come raggiungerla. Trovo che questa posizione sia rivoluzionaria.

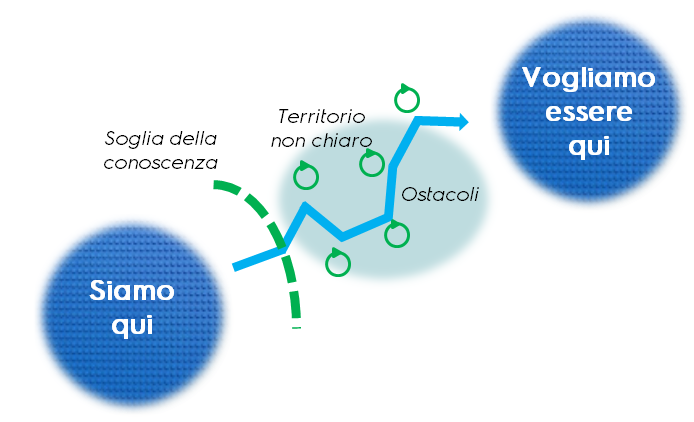

Prendendo a prestito dal Toyota Kata il concetto espresso da questa figura, osserviamo bene la realtà: sappiamo dove siamo, sappiamo bene dove andare (me lo auguro …), ma non abbiamo idea di come farlo. Noi vediamo l’inizio del percorso e da lì dobbiamo partire. Senza farci impaurire da cosa ci sia oltre la soglia della conoscenza. Ci saranno degli ostacoli, certamente e altrettanto certamente faremo degli sbagli, ma agendo “correttamente” arriveremo all’obiettivo.

Il processo sarà quindi di “Trial & Error”, un processo estremamente naturale, un processo esplorativo. Niente di diverso da quello che fanno tutti i bambini. Tramite piccoli PDCA (in verde nella figura) potremo rapidamente capire se saremo nella direzione giusta o dovremo tornare indietro, senza danni. Molto importante, tuttavia, è cosa fare del risultato (in ogni caso): dovremo sempre chiederci cosa abbiamo imparato. Solo così potremo progredire. Detto in altre parole, solo così potremo evolverci.

Darwin ci spiegò bene come non sia la specie più forte a sopravvivere, ma quella che meglio si adatta ai cambiamenti. E questa capacità di adattamento è la chiave. Il mondo cambia, l’universo è in continua trasformazione (Eraclito) e così lo è qualunque cosa attorno a noi, che ci piaccia o meno. E questi cambiamenti non sono sempre lenti, ma talvolta possono essere bruschi, improvvisi quanto inattesi. Esattamente come in natura: un cambiamento climatico può essere lento, ma le grandi estinzioni sono avvenute in breve tempo, se non in pochi attimi (meteorite di 65 milioni di anni fa). La nostra “Ability to Change” è la chiave della sopravvivenza anche come azienda/business.

Siamo esploratori, esploriamo aree sconosciute per arrivare all’obiettivo e per farlo dobbiamo avere la capacità di saperci adattare, applicando il “Trial & Error”. Dobbiamo fare piccoli passi e dobbiamo imparare dagli errori: “Ability to Understand”. Quest’ultima caratteristica è poco sfruttata, ci vediamo sempre di corsa, senza prenderci il tempo necessario per capire e imparare da quanto accaduto. Ma se non impariamo dagli esperimenti eseguiti (perché di questo si tratta) allora a cosa serve quello che facciamo?

Ritengo che se la “ability to change” è legata all’adattamento e al “trial & error”, la “ability to understand” è legata al “Problem Solving”. Imparare ad usare il metodo, ad affrontare le soluzioni senza improvvisare, capire quanto accade attorno a noi. E mettendo assieme le due cose potremo pensare di avere un futuro.

Dovremo avere un esercito di Problem Solvers: potremo avanzare a piccoli passi, ma con enorme inerzia (attività in parallelo). Solo così potremo andare lontano, evolverci e sopravvivere adattandoci.

* EMS Change Agent – EMS Coordinator Forlì Plant Electrolux Italia

Ingegnere elettronico, laureato a Bologna, dal 2003 lavora in Electrolux Italia nel plant di Forlì. Dopo aver ricoperto il ruolo di Assembly Area Manager piani cottura e Responsabile qualità fornitori per lo stabilimento, nel 2007 introduce la Gestione Qualità e il Sistema Qualità per la nuova fabbrica di Swidnica – Poland, per poi entrare a tempo pieno nella struttura lean di Electrolux (EMS), diventando anche Trainer di Lean Manufacturing con la qualifica di Black-Belt (2009). Da quel momento è, quindi, impegnato nel coordinamento delle attività EMS (Electrolux Manufacturing System) per lo stabilimento, nell’interfacciamento tra lo stabilimento e l’esterno per l’EMS e la creazione e promozione delle best practice interne. Ora è responsabile e guida dei programmi locali di cambiamento e del Cultural Change, insegnando e supportando i team inter funzionali presenti in azienda.